| 性 别 |

男 |

最高学历 |

博士研究生 |

| 职 称 |

研究员 |

专家类别 |

博士生导师 |

| 部 门 |

沈阳材料科学国家研究中心/铝镁材料研究部 |

| 通讯地址 |

辽宁省沈阳市沈河区文化路72号,中国科学院金属研究所,铝镁材料研究部 |

| 邮政编码 |

110016 |

电子邮件 |

zyma@imr.ac.cn |

| 电 话 |

+86-24-83978908 |

传 真 |

+86-24-83978908 |

|

|

| 简历: |

教育经历: 1981.9-1985.7 东北重型机械学院(现燕山大学)机械系,工学学士 1985.9-1988.8 哈尔滨工业大学金属材料工艺系,工学硕士 1997.5-2000.8 香港城市大学物理及材料科学系,哲学博士 工作经历: 1988.8-1997.4 中国科学院金属研究所,研究实习员,助理研究员,副研究员 1995.10-1996.12 香港城市大学,研究助理 2000.9-2001.3 中国科学院金属研究所,副研究员,研究员 2001.4-2004.8 美国密苏里大学,Research fellow 2004.9-至今 中国科学院金属研究所,研究员 |

|

| 研究领域: |

金属基复合材料;搅拌摩擦焊接与加工;超细晶材料;材料高温变形行为 |

|

| 承担科研项目情况: |

搅拌摩擦加工制备碳纳米管(CNT)增强铝基复合材料。采用常规粉末冶金加后续搅拌摩擦加工(FSP)的方法制备了体积分数为1-3wt.%的CNT/2009Al复合材料。随FSP道次的增加,复合材料中CNT团聚逐渐减少。微观结构分析表明,在4道次FSP的CNT/2009Al复合材料中,CNT呈单根形式分散于铝基体中,基体晶粒明显细化;CNT长度在400nm以上,并保持良好的层状结构;大部分CNT-Al界面干净、清洁,但部分CNT与Al界面上观察到Al4C3相的生成。与基体合金相比,1wt.%和3wt.% CNT/2009Al的屈服强度分别提高了23.9%和45%,其强化效果可由一个考虑载荷传递与晶粒细化共同作用的强化方程来预测。本工作为CNT增强轻质合金复合材料提供了一种非常有效的制备方法。相关工作见Z.Y. Liu et al.,Carbon,50 (2012) 1843;Compos. Sci. Technol.,72 (2012) 1826。  Fig. 1 TEM images showing (a) singly dispersed CNT in Al matrix,(b) interface between Al and CNT,(c) Al4C3 in Al matrix near CNT,(d) layer wall structure of CNTs in 4-pass FSP 3 wt.% CNT/2009Al composite.

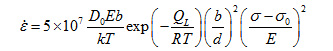

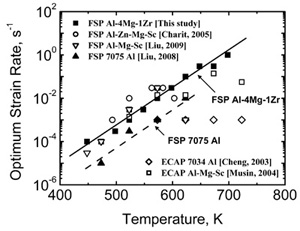

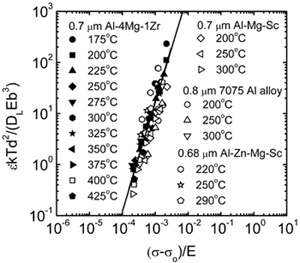

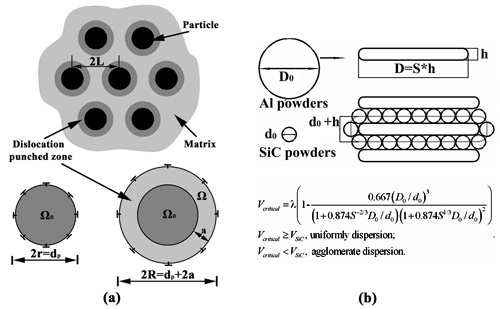

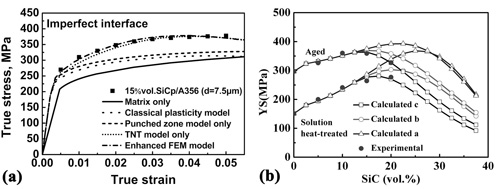

Fig. 2 Comparison of experimental and calculated yield strength of CNT reinforced composites (the straight lines denote calculated yield strength). 搅拌摩擦加工超细晶铝合金变形机制。超塑性本构方程预测,随温度升高,最佳超塑应变速率增大。然而由于细晶结构高温下易粗化,该预测没有得到很好的实验验证。FSP超细晶Al-4Mg-1Zr含有大量热稳定的Al3Zr弥散粒子,在175-425oC温度范围内表现出良好的低温/高应变速率超塑性,最佳超塑性应形速率  、最大延伸率和应变速率敏感指数m值随温度T升高而增加。通过超塑性数据统计分析,建立了 、最大延伸率和应变速率敏感指数m值随温度T升高而增加。通过超塑性数据统计分析,建立了 和T之间的定量关系: 和T之间的定量关系: =0.0182T+C (C是与材料和结构相关的常数)(图3),这为超塑变形中温度影响的理论预测提供了直接的实验验证。对FSP超细晶Al-4Mg-1Zr 及其它FSP超细晶铝合金超塑性数据的深入分析发现,它们的低温和高温超塑变形机制均以晶界滑移为主,其变形速率受晶格扩散(QL = 142 kJ/mol)控制,这与细晶铝合金的晶界扩散控制(Qgb = 84 kJ/mol)机制不同。从而建立了具有广泛适用性的超细晶铝合金的超塑性本构方程: =0.0182T+C (C是与材料和结构相关的常数)(图3),这为超塑变形中温度影响的理论预测提供了直接的实验验证。对FSP超细晶Al-4Mg-1Zr 及其它FSP超细晶铝合金超塑性数据的深入分析发现,它们的低温和高温超塑变形机制均以晶界滑移为主,其变形速率受晶格扩散(QL = 142 kJ/mol)控制,这与细晶铝合金的晶界扩散控制(Qgb = 84 kJ/mol)机制不同。从而建立了具有广泛适用性的超细晶铝合金的超塑性本构方程:  在此基础上,结合已有的细晶铝合金的超塑性本构方程,构建了FSP铝合金的超塑性变形机制图,为设计不同晶粒尺寸铝合金获得优良超塑性提供了依据。见:Z.Y. Ma et al.,Acta Mater. 58 (2010) 4693。  Figure 3. Variation of optimum strain rate for maximum superplasticity with temperatures for FSP Al-4Mg-1Zr and other UFG aluminum alloys.  Figure 4. Variation of (  ) as a function of (s-so)/E for FSP UFG aluminum alloys. ) as a function of (s-so)/E for FSP UFG aluminum alloys. 颗粒增强金属基复合材料的强度预测。为了描述增强相颗粒的尺寸和分布对颗粒增强金属基复合材料力学性能的影响,分别建立了改进的有限元强化模型和分散模型。在改进的有限元强化模型中,考虑了直接强化(经典塑性理论考虑载荷传递作用),间接强化(热膨胀系数错配和几何错配引起的几何必须位错)和界面脱粘(内聚力模型)对复合材料强度的影响。在分散模型中,不仅将材料参数、加工参数等工艺参量和增强颗粒分布均匀性这一结构参量联系起来,而且将复合材料的强度与增强颗粒的分布状况联系起来。通过与实验数据和其他模型相比较,这两个模型能够更准确地描述增强相颗粒的尺寸和分布对颗粒增强金属基复合材料强度的影响。见:J.C. Shao et al, Compos Sci Technol. 71 (2011) 39;Z.Y. Liu et al.,Mater. Sci. Eng A,527 (2010) 5582,Z.Y. Liu et al., Composites: Part A,41 (2010) 1686。  Fig. 5 Schematic illustration of (a) enhanced FEM model and (b) dispersion model.  Fig. 6 Comparisons between experimental data and computational results of different models corresponding to (a) enhanced FEM model for 15vol.%SiCp/A356 composite and (b) dispersion model for SiCp/2009Al composites. |

|

| 社会任职: |

| 中国复合材料学会金属基及陶瓷基专业委员会副主任,中国有色金属学会材料科学与工程学术委员会委员。国际期刊Materials Science and Engineering A、ISRN Materials Science和Journal of Materials Science and Technology编委,《金属学报》(中英文版)编委。 |

|

| 获奖及荣誉: |

国家杰出青年科学基金获得者,辽宁省“百千万人才工程”百人层次人选,2007年中国百篇最具影响国际学术论文;2004 -2008年工程技术领域研究论文中引用数最多的中国学者论文(排名第7) |

|

| 代表论著: |

(1) Q. Zhang,B.L. Xiao,W.G. Wang,Z.Y. Ma,Reactive mechanism and mechanical properties of in situ composites fabricated from an Al-TiO2 system by friction stir processing,Acta Mater.,60,20 (2012) 7090-7013. (2) Z.Y. Liu,B.L. Xiao,W.G. Wang,Z.Y. Ma,Elevated temperature tensile properties and thermal expansion of CNT/2009Al composites,Compos. Sci. Technol.,72,15 (2012) 1826–1833. (3) Z.Y. Liu,B.L Xiao,W.G. Wang,Z.Y. Ma,Singly dispersed carbon nanotubes reinforced aluminum matrix composites fabricated by powder metallurgy combined with friction stir processing,Carbon,50,5 (2012) 1843-1852. (4) W.G. Wang,B.L. Xiao,Z.Y. Ma,Evolution of interfacial nanostructures and stress states in Mg matrix composites reinforced with coated continuous carbon fibres,Compos. Sci. Technol.,72,2 (2012) 152-158. (5) Q. Yang,B.L. Xiao,Z.Y. Ma,Achieving high strain rate superplasticity in Mg-Zn-Y-Zr alloy produced by friction stir processing,Scripta Mater.,65,4 (2011) pp. 335-338. (6) P. Xue,B.L. Xiao,Q. Zhang,Z.Y. Ma,Achieving friction stir welded pure copper joints with nearly-equal strength to parent metal via additional rapid cooling,Scripta Mater.,64,11 (2011) 1051-1054. (7) Z.Y. Ma,F.C. Liu,R.S. Mishra,Superplastic deformation mechanism of an ultrafine-grained aluminum alloy produced by friction sir processing,Acta Mater.,58,14 (2010) 4693-4704. (8) D.R. Ni,B.L. Xiao,Z.Y. Ma,Y.X. Qiao,Y.G. Zheng,Corrosion properties of friction stir processed cast NiAl bronze,Corrosion Sci.,52,5 (2010) 1610-1617. (9) G.R. Cui,Z.Y. Ma,S.X. Li,Origin of nonuniform microstructure and its effects on mechanical properties of friction stir processed Al-Mg alloy,Acta Mater.,57,19 (2009) 5718-5729. (10) A.H. Feng,Z.Y. Ma,Microstructural evolution of cast Mg-Al-Zn during friction stir processing and subsequent aging,Acta Mater.,57,14 (2009) 4248-4260. |

|

近期获得的专利: (1) 马宗义、刘峰超,一种短流程细晶超塑性材料制备工艺,专利号:ZL 200710011887.4,2010年9月15日授权。 (2) 王东、马宗义,一种改善高强度铝合金抗应力腐蚀性能的热处理工艺,专利号:ZL 200710157967.0,2010年10月13日授权。 (3) 马宗义,冯艾寒,肖伯律,一种提高铝基复合材料可焊性的搅拌摩擦焊接工艺,专利号:ZL 200710158639.2,2011年1月26日授权。 (4) 马宗义,倪丁瑞,薛鹏,肖伯律,王东,一种改善铝铜异质金属连接强度的搅拌摩擦焊接方法,专利号:ZL 200810230080.4,2012年1月11日授权。 (5)马宗义,肖伯律,王东,一种提高铝-锆基非晶合金搅拌摩擦焊接头强度的方法,专利号:200810230192.x,2012年5月23日授权。 |

|

近期国际国内会议报告及任职等: (1) Z.Y. Ma,Enhanced mechanical properties of Al-5Mg alloy reinforced by uniformly dispersed CNTs,Thirteenth International Conference on the Science and Application of Nanotubes,June 24-29,2012,Brisbane,Australia (oral presentation). (2) Z.Y. Ma,Research highlights on friction stir welding/processing in IMR,2nd International Symposium on Friction Stir Welding in China,Oct. 18-19,2012,Beijing,China (keynote). (3) Z.Y. Ma,Fabrication of carbon nanotube reinforced aluminum matrix composites via friction stir processing,3rd IMR-KIMS Joint Symposium on Mg,Ti,and Al alloys,Nov. 29-Dec. 1,2012,Changwon,Korea (invited presentation). (4) Z.Y. Ma,Member of Organizing Committee,7th Pan-Yellow Sea Rim International Symposium on Magnesium Alloys and their Applications (YSR7),Oct. 14-17,2012,Shenayng,China. |

|

|

|

|