| 性 别 |

男 |

最高学历 |

博士研究生 |

| 职 称 |

研究员 |

专家类别 |

硕士生导师 |

| 部 门 |

沈阳材料科学国家研究中心/钛合金研究部 |

| 通讯地址 |

辽宁省沈阳市沈河区文化路72号,中国科学院金属研究所 |

| 邮政编码 |

110016 |

电子邮件 |

haowang@imr.ac.cn |

| 电 话 |

+86-24-23971946 |

传 真 |

|

|

|

| 简历: |

1999.09 – 2003.06,南京大学,物理学学士 2003.09 – 2009.06,中国科学院金属研究所,材料学博士 2009.07 – 2012.09,中国科学院金属研究所,助理研究员 (2010.10 – 2011.09,法国格勒诺布尔理工大学,合作研究) 2012.09 – 2020.07,中国科学院金属研究所,副研究员 2020.08 – 2024.05,上海理工大学,材料学院特聘教授/PI,增材制造研究院院长 2024.06 – 至今,中国科学院金属研究所,研究员/PI |

|

| 研究领域: |

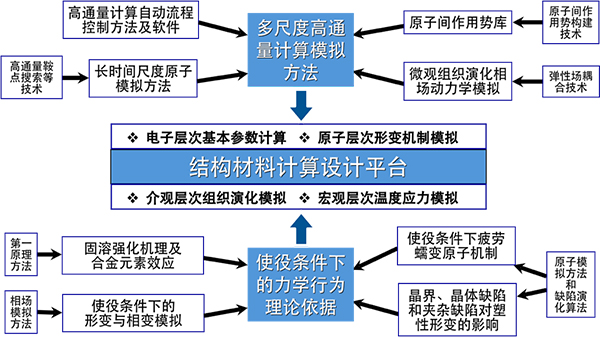

材料基因工程;增材制造;钛合金 重要科研成果 结合多种高通量多尺度模拟手段并发展长时间原子模拟和高通量结构搜索等方法,建立了面向使役性能的结构材料计算设计平台,系统开展钛基合金集成计算设计,为钛合金微观组织和工艺优化提供支持,在减少实验次数、降低研发成本等方面取得明显效果。相关工作支撑了重点研发计划项目、973项目、多项基金项目等的研究内容,并得到中广核苏州热工院、中科锐金(山东)钛业科技有限公司、江苏华钛瑞翔科技有限公司、宝武特冶钛金科技有限公司等用户认可,下述三项代表性成果均在该平台下完成。

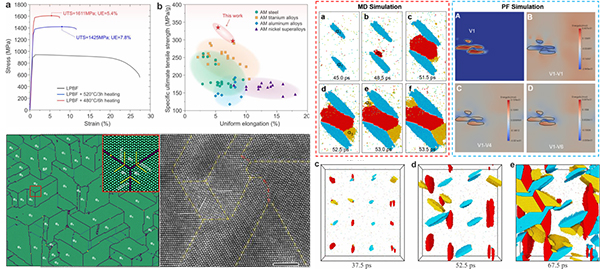

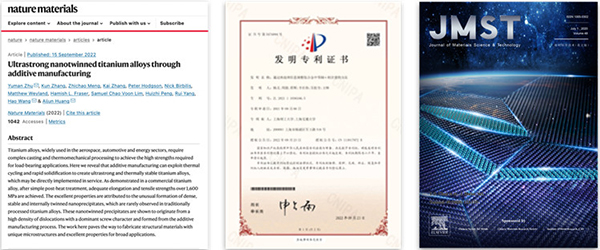

图1. 面向使役性能的钛合金集成计算设计平台及相关软著 与澳大利亚蒙纳士大学、中科院金属所、澳大利亚国立大学、澳大利亚迪肯大学以及美国俄亥俄州立大学研究团队合作,利用3D打印配合后续热处理,在商用钛合金(β-C)中形成致密、稳定和多重内部孪晶的独特纳米沉淀微观组织结构,经过480°C热处理后,其抗拉强度达到了1611 MPa并保持了5.4%的均匀伸长率,实现现有所有3D打印金属中最高的比强度。该工作发表在Nat Mater 21, 1258 (2022),已被引64次,获得Nature“Research Highlight”及Nat Mater“News&views”专栏评述,其指出“利用增材制造在钛合金中实现的独特微观组织,为实现传统制造工艺无法得到的优异性能提供了更广阔的空间,从而应用于航空航天、国防和生物医学”(“the formation and exploitation of unusual microstructures produced by AM, with or without subsequent heat treatments, provides fertile ground to achieve attractive mechanical properties of Ti alloys that are unattainable by conventional manufacturing processes for a variety of aerospace, defence and biomedical applications”)。同时该研究结果也为物理冶金领域的传统沉淀强化机理和位错工程带来新的视角。相关工作还发表在Scripta Mater 207, 114261 (2022),Mater Design 223, 111150 (2022),J Mater Sci Technol 156, 118 (2023)等。

图2. 3D打印超高强钛合金及其孪晶强化机制。相关论文、代表性专利及后续JMST封面论文。

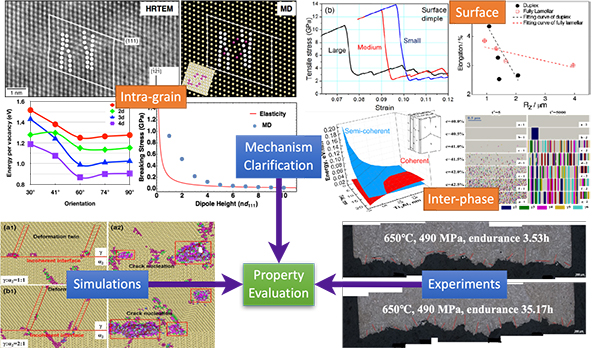

钛铝(TiAl)合金高温性能优异,其比重大大低于传统镍基和铁基高温合金,应用前景广泛。使用该合金制成的叶片已应用于航空发动机,节能减重效果明显。然而钛铝叶片室温塑性差、高温蠕变量大,严重影响其加工和服役性能。针对这些问题,申请人系统研究了钛铝合金的位错、孪晶等微观塑性机制及界面、表面缺陷行为。利用计算模拟结果,与重点研发项目组成员合作,通过改善组织调控片层尺寸和取向、优化电解抛光工艺降低表面粗糙度等工作,改善性能稳定性,实现铸造TiAl合金叶片室温抗拉强度提高20%,延伸率提高30%。相关工作作为材料基因工程的工程化应用示范案例之一,被谢建新院士在《中国材料基因工程研究进展》中引用:“综合应用高通量计算筛选、高通量制备表征、数据库技术、多场耦合组织模拟、多尺度服役性能(本工作)和工艺模拟技术,对TiAl涡轮叶片、Ti2AlNb发动机机匣、Ti-7333下防扭臂等典型部件进行优化,显著提升材料性能及部件成形效率/精度,在国际上率先实现了Ti2AlNb的工程化应用。

图4 多尺度模拟结合实验实现TiAl合金综合性能优化。 |

|

| 社会任职: |

2024.09–至今,《International Journal of AI for Materials and Design》编委 2024.05–至今,《Materials Genome Engineering Advances》青年编委 2024.05–至今,《钢铁钒钛》青年编委 2024.01–至今,《金属学报》青年编委 2023.07–至今,中国计算机学会高性能计算/大数据/虚拟现实与可视化技术专委会委员 2023.05–至今,九三学社上海市委上海制造专门委员会委员 2023.01–至今,中广核苏州热工院特聘高级技术顾问 2021.06–至今,中国材料研究学会计算材料学分会委员2021.03–至今,上海市增材制造标准化委员会委员

2019.06–至今,《Scientific Reports》编委 |

|

| 获奖及荣誉: |

(1)第九届上海市大学生新材料大赛二等奖(2022) (2)上理工大学生创新创业优秀指导教师团队一等奖(2023、2022) (3)上海理工大学教学成果奖一等奖(2021) (4)辽宁省人才工程——千人层次(2018) (5)沈阳市高层次人才——拔尖人才(2018) (6)中国科学院超级计算优秀团队,第二完成人(2017) (7)辽宁省人才工程——万人层次(2015) (8)中国科学院青年创新促进会会员(2015) (9)第二届中国科学院超级计算应用奖,第二完成人(2014) (10)中国科学院沈阳分院优秀青年科技人才奖(2014)

|

|

| 代表论著: |

1.Y. Zhu,K. Zhang,Z. Meng,K. Zhang,P. Hodgson,N. Birbilis,M. Weyland,H. L. Fraser,S. C. V. Lim,H. Peng,R. Yang,H. Wang,A. Huang. Ultrastrong nanotwinned titanium alloys through additive manufacturing. Nature Materials 21,1258 (2022) 2.M. Song,G. Zhou,N. Lu,J. Lee,E. Nakouzi,H. Wang,D. Li. Oriented attachment induces fivefold twins by forming and decomposing high-energy grain boundaries. Science 367,40 (2020) 3.H. Wang,S. Gao,B. Wang,Y. Ma,Z. Guo,K. Zhang,Y. Yang,X. Yue,J. Hou,H. Huang,G. Xu,S.-J. Li,A. Feng,C. Teng,A. Huang,L.-C. Zhang,D. Chen. Recent advances in machine learning-assisted fatigue life prediction of additive manufactured metallic materials: A review. Journal of Materials Science & Technology 198,111 (2024) 4.Z. C. Meng,J. H. Zhang,D. Li,H. Guo,H. Wang,D. S. Xu,Z. B. Zhao,Q. J. Wang,R. Yang. Formation mechanism of three-fold {101‾1}α twins during β to α phase transformation in titanium. Journal of Materials Science & Technology 194,138 (2024) 5.X. R. Guan,Q. Chen,S. J. Qu,G. J. Cao,H. Wang,X. D. Ran,A. H. Feng,D. L. Chen. High-strain-rate deformation: Stress-induced phase transformation and nanostructures in a titanium alloy. International Journal of Plasticity 169,103707 (2023) 6.Z. Meng,M. Yang,A. Feng,S. Qu,F. Zhao,L. Yang,J. Yao,Y. Yang,Q. Fan,H. Wang. Transfer or blockage: Unraveling the interaction between deformation twinning and grain boundary in tantalum under shock loading with molecular dynamics. Journal of Materials Science & Technology 156,118 (2023) 7.H. Guo,M. Zhang,D. Xu,J. Zhang,J. Qiu,Z. Meng,S. Zheng,Y. Ma,H. Wang,R. Yang. Planar slip triggered by successive dislocation-precipitate interaction in titanium alloys. Materials Science and Engineering: A 882,145468 (2023) 8.S. Wu,H. Y. Song,H. Z. Peng,P. D. Hodgson,H. Wang,X. H. Wu,Y. M. Zhu,M. C. Lam,A. J. Huang. A microstructure-based creep model for additively manufactured nickel-based superalloys. Acta Materialia 224,117528 (2022) 9.J. Sun,M. Qi,J. Zhang,X. Li,H. Wang,Y. Ma,D. Xu,J. Lei,R. Yang. Formation mechanism of α lamellae during β→α transformation in polycrystalline dual-phase Ti alloys. Journal of Materials Science & Technology 71,98 (2021) 10.Z. Zhen,H. Wang,C. Teng,C. Bai,D. Xu,R. Yang. Dislocation self-interaction in TiAl: Evolution of super-dislocation dipoles revealed by atomistic simulations. Journal of Materials Science & Technology 69,138 (2021) |

|

近期获得专利:

1.杨义,周港,邢辉,辛社伟,吴松全,王皞. 通过热处理任意调整钛合金中等轴α相含量的方法. 发明专利ZL202111036166.5 2.侯娟,黄海军,杨义,石培蕾,林坤,张恺,王皞. 一种高硬AlSi10Mg@Gr复合材料及其制件成形方法. 发明专利ZL202110561146.3 3.徐东生,孟智超,张金虎,王皞,杨亮,李学雄,杨锐. 一种密排六方金属孪晶界面建模方法. 发明专利ZL202110632522.3 4.侯文韬,李丹,孟智超,鞠洪涛,张金虎,许海生,李学雄,杨亮,李述军,王皞,徐东生,郝玉琳,杨锐. 一种大试样金相抛光夹具. 实用新型ZL202022776962.X 5.杨义,胡嘉南,吴松全,林坤,侯娟,王皞,张恺,黄海军. 一种镁合金定向凝固晶或单晶的增材制造方法. 申请号202110493536.1 6.杨义,胡嘉南,吴松全,王皞,侯娟,张恺. 一种镁合金结构件的熔丝材增材制造装置及方法. 申请号202110493535.7 7.杨义,胡嘉南,吴松全,侯娟,王皞,张恺. 一种半固态金属熔丝增材制造近净成形装置及打印方法. 申请号202110493614.8 8.杨义,司昆仑,吴松全,侯娟,林坤,王皞. 一种增材制造制备镍基单晶合金的方法. 申请号202110826009.8 9.杨义,王明志,吴松全,胡嘉南,侯娟,王皞. 一种制造热等静压粉末冶金零件真空自封装包套的方法. 申请号202110824645.7 10.杨义,杨梦梦,胡嘉南,吴松全,侯娟,林坤,王皞. 一种使用增材制造技术制备镍基合金定向双晶的方法. 申请号202110826021.9 11.侯娟,黄海军,闵师领,范晓东,杨义,张恺,王皞. 一种用于提高合金SLM工艺稳定性与拓宽工艺窗口的方法. 申请号202110268920.1 |

|

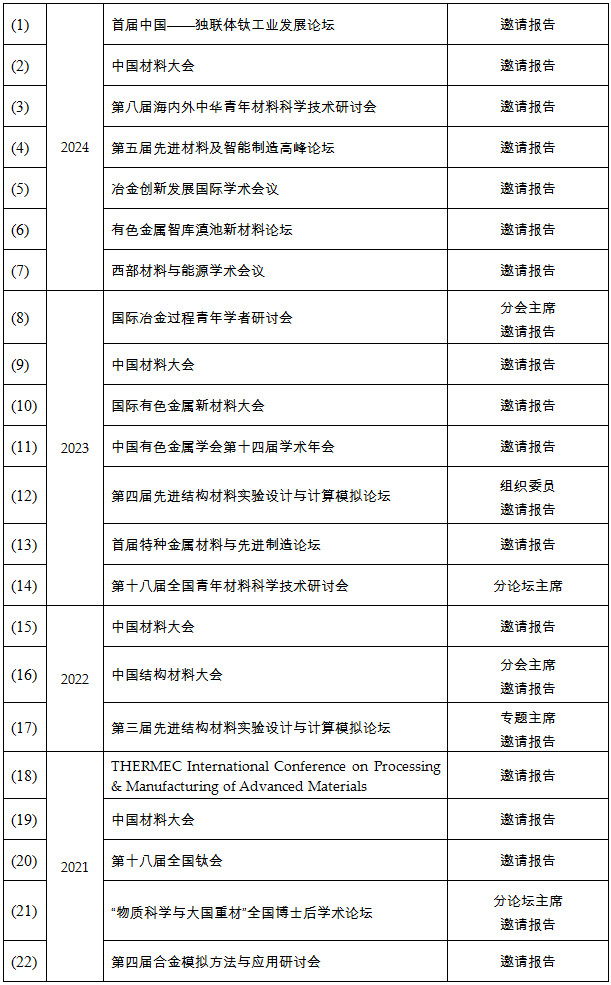

学术活动(近期国际国内会议报告)

|

|

|

|

|