钍基熔盐堆核能系统是第四代先进核反应堆型之一,它使用高温液体熔融盐作为燃料,由于燃料具有流动性,可直接作为冷却剂,不需要使用冷却水或者液态金属作为燃料冷却剂,液体燃料可直接进入热交换器中进行热量交换。因此熔盐堆具有经济性、安全性,而且燃料使用率高、核扩散风险低等特点。

钍基熔盐堆中的结构合金材料主要用于容纳第一回路、第二回路及热交换回路中的熔盐。由于熔盐堆中流动的是高温熔融液体,而且熔盐具有很强的化学腐蚀性和较高的中子通量辐射,熔盐堆用结构合金材料必须同时具有较高的抗中子辐照性能、抗氟化物熔盐腐蚀性能、优异的长时组织和力学稳定性,合金研制难度较大。

2011年,中科院战略性先导科技专项《未来先进核裂变能-钍基熔盐核能系统》启动,金属所高温合金研究部和特殊环境材料研究部承担了熔盐堆关键金属结构材料及焊材、管材等的研制任务。十二五期间,课题组完成了具有自主知识产权的抗辐照、耐熔盐腐蚀、中温下(650℃~700℃)有较高使用强度和高稳定性的熔盐堆用结构合金的成分设计与组织优化,以及合金全面性能评测、工程化应用等研究工作,申请相关专利8项,该合金发明专利已获得了授权(GH3535)。

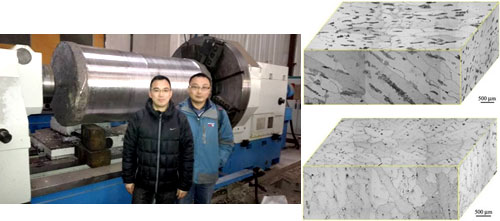

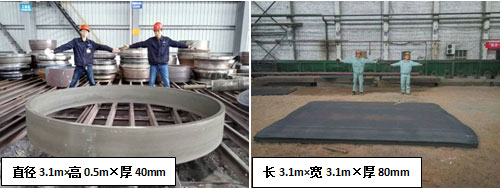

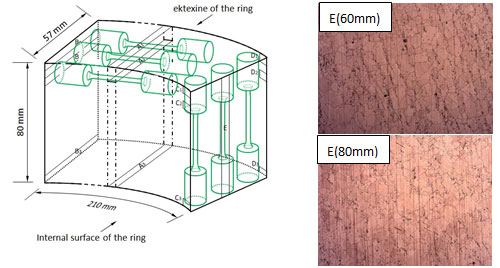

GH3535合金研制中面临的主要难点包括:合金微量元素的控制、大锭型组织偏析问题、热加工开裂控制、热加工工件性能稳定性控制等。自2011年起,课题组相继完成了近百炉25公斤级实验室规模的合金冶炼,在主元素和微量元素的控制以及高温合金纯净化冶炼方面积累了丰富的研究经验,通过对锭型的均匀化扩散退火,降低了合金中链状碳化物聚集等偏析现象,并通过Gleeble热模拟实验等,积累了大量热加工工艺参数。2012年,完成了吨级合金锭的制备,成分得到严格控制,其中B含量可低至1ppm以内。2013年对合金成分进一步优化,联合抚顺特钢公司进行了3吨锭型的制备,同时为项目总体单位(上海应物所)提供了研究所需的热轧棒材、各种锻件以及焊接材料和管材等。2014年完成了6吨级合金的冶炼,攻克了铸锭增大出现的偏析加剧、锻造开坯开裂等难题,并成功制备高温合金大尺寸热轧宽厚板和热轧环试验件。2015年底,根据项目总体单位需求,开展了熔盐仿真堆所需盖板及围桶的研制。盖板及围桶最大单件净重达到了6.5吨,课题组联合抚顺特钢公司,采用真空感应+真空自耗的工艺方法完成了12吨级合金的冶炼(图1),随后克服种种困难,成功对该锭型进行了锻造开坯及后续工件的制备(图2)。利用该锭型制备的大尺寸环轧件(直径3100mm×高500mm×厚40mm)、大尺寸热轧宽厚板(长3100mm×宽3100mm×厚80mm、长5000mm×宽2500mm×厚40mm)是国内外高温合金体系中最大的单体尺寸构件(图3)。大尺寸构件经解剖分析,合金组织及性能完全达到或超过了国外同类产品(Hastelloy N合金)的性能指标。图4为环轧件解剖后的组织形貌,及解剖取样性能测试后与国外合金典型性能对比。

GH3535合金12吨级锭型的成功制备,标志着钍基熔盐堆核能系统(TMSR)用结构高温合金材料已进入工程化应用阶段,拥有自主知识产权的耐熔盐腐蚀、耐高温、抗辐照新型结构材料将为我国先进钍基熔盐堆核能系统的研发奠定坚实的材料基础。

图1 双真空熔炼的12吨锭型(Φ 0.92m×1.69m)及原始铸态组织和扩散退火后组织

图2 12吨锭型锻造开坯

图3 大尺寸热轧环件及大尺寸热轧宽幅厚板

图4 热轧环件解剖组织及典型力学性能对比