新型陶瓷光固化增材制造技术是一种利用光照方式固化光敏浆料,实现分层制造的工艺。该工艺可实现高精度复杂形状陶瓷的快速制备,在航空航天、生物医疗和新能源等领域展现出巨大潜力。

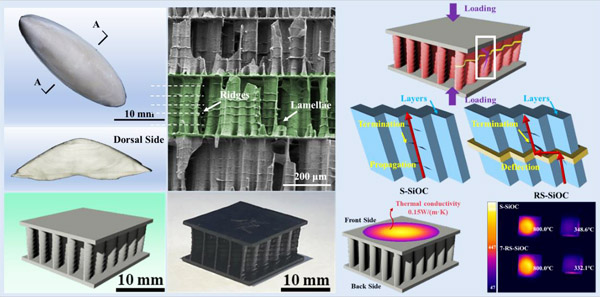

近期,中国科学院金属研究所张兴、曹磊研究课题组利用陶瓷光固化增材制造技术制备了仿乌贼骨多级结构的SiOC陶瓷(图1),研究发现具有仿生墙-脊复合结构的SiOC陶瓷压缩强度(13.37 MPa)显著高于单一墙结构陶瓷压缩强度(8.43 MPa)。同时,该仿乌贼骨多级结构的SiOC陶瓷在800℃背温实验中可长期保持较低背面温度(≤200℃),展现出卓越的隔热性能,为极端环境下的热防护系统开发提供了高效解决方案。研究工作发表于Materials Today Advances 21 (2024) 100466。

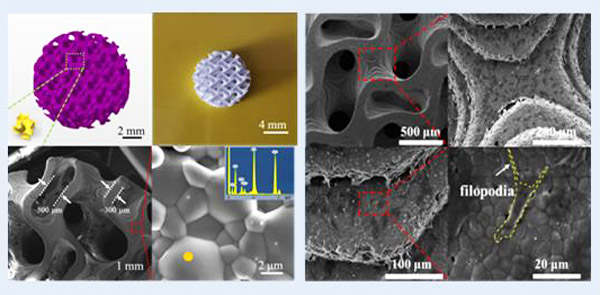

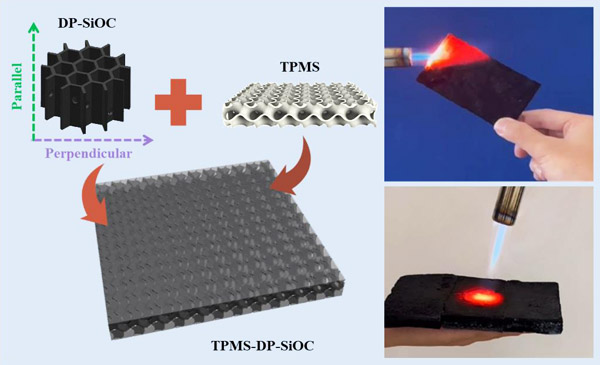

海洋中存在的天然多孔材料海胆刺、墨鱼骨等因其具有轻质高强和良好的隔热、吸能特性,为仿生设计提供了丰富的灵感。2024年,张兴、曹磊研究团队基于天然海胆刺极小曲面结构结合光固化增材制造技术开发了生物活性磷酸钙陶瓷支架和硅氧碳复合多孔陶瓷,用于骨缺损修复和先进隔热材料设计。研究发现,生物活性磷酸钙陶瓷支架(图2)形成了与天然海胆刺相似的连通多孔结构,孔隙率~75%,压缩强度~31.5 MPa,成骨细胞能够在支架上有效粘附和生长,为承重骨缺损修复提供了创新解决方案。硅氧碳复合多孔陶瓷(图3)具有高比强度为9.73 × 10³ N•m•kg⁻¹、高孔隙率≥75%和低热导率为0.255 W/m•K。两项工作发表在Journal Materials Science & Technology上。

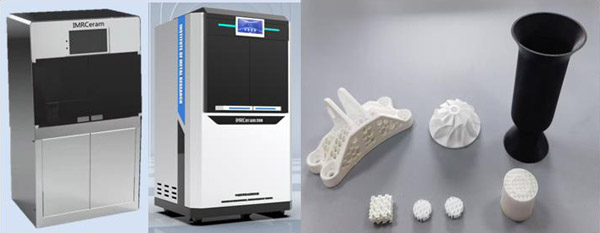

研究团队还自主研制了两款陶瓷光固化增材制造设备(图4)。其中,IMRCeram针对低粘度陶瓷浆料打印成型,具有高精度、大幅面和连续快速打印等优势,打印速度可达1-5 mm/min。而IMRCeram 200针对高粘度陶瓷浆料打印成型,具有自动流平、连续填料功能。上述研究工作获得国家重点研发计划、中国科学院设备研制项目和国家部委项目支持。

图1. 仿乌贼骨多级结构SiOC陶瓷增材制造及其隔热性能研究

图2. 光固化增材制造磷酸三钙极小曲面人工骨支架及其细胞生长情况

图3. 仿海胆刺结构SiOC隔热陶瓷及其隔热性能研究

图4. 自主研发陶瓷光固化3D打印机IMRCeram及IMRCeram 200及打印展示件