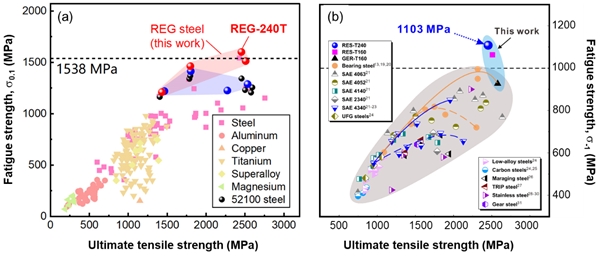

提高金属材料疲劳强度是工程构件安全服役的重要保障。作为目前已知疲劳强度最高的金属结构材料,高强钢的拉伸强度早已突破3 GPa,但其拉-压疲劳强度长期未能突破1 GPa的瓶颈。近日,张哲峰研究员团队与李殿中院士团队合作,在GCr15轴承钢疲劳开裂模型与性能优化方面取得新的突破:通过建立夹杂物-强韧性协同调控理论,并采用稀土改性技术,成功地将轴承钢的拉-拉疲劳强度提高到1600MPa,拉-压疲劳强度提升至1103 MPa,较现有拉-拉、拉-压疲劳强度世界纪录分别提高4%和10%。

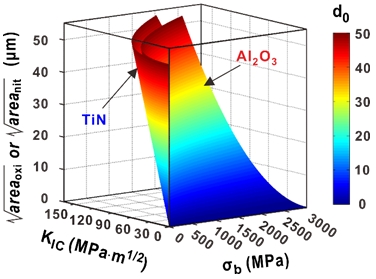

首先,研究团队通过系统分析GCr15轴承钢中TiN和Al₂O₃两类夹杂物的疲劳开裂行为及疲劳寿命,揭示了两类夹杂物类型对疲劳寿命影响的本质在于其应力集中效应的显著不同。定量模拟分析表明:在相同尺寸条件下,Al₂O₃夹杂物的疲劳寿命损伤系数较TiN高约30%,这为高强钢冶炼过程中氮、氧元素的精准控制提供了理论依据。

其次,针对高强度状态下夹杂物开裂导致疲劳强度下降的难题,研究团队创新性提出了“疲劳开裂临界夹杂物尺寸判据”,建立了高强钢疲劳开裂时抗拉强度、断裂韧性与夹杂物尺寸之间定量关系,成功实现了在给定夹杂物参数条件下高强钢强韧性能协同优化抗疲劳的目标,为高强钢疲劳强度优化设计与制造提供了新的理论判据。

随后,对GCr15轴承钢进行稀土添加改性,显著降低了夹杂物尺寸,提升了夹杂物在疲劳载荷下的变形能力,形成了可剪切变形的夹杂物-基体界面,从而降低了夹杂物引起的应力集中程度。在夹杂物控制基础上,结合疲劳强度优化判据,将其热处理调至最优状态,获得了拉-拉疲劳强度1600MPa,拉-压疲劳强度1103MPa的抗疲劳高强钢,分别比现有拉-拉疲劳强度(1538MPa)和拉-压疲劳强度(1000MPa)世界纪录提高4%和10%。

近期,上述关于拉-压、拉-拉疲劳强度突破的研究成果分别发表在Acta Materialia和Journal of Materials Science Technology上,第一作者为王鹏博士、许自宽博士;通讯作者为张鹏研究员、李殿中院士、张哲峰研究员和美国加州伯克利分校的RO Ritchie教授。

该研究成果不仅打破了高强钢疲劳强度世界纪录,更重要的是建立了“夹杂物控制-强韧性能匹配-缺陷界面优化”的系统性抗疲劳理论框架,为航空航天、轨道交通等关键领域高端轴承材料研发提供了全新的技术路线。

本研究工作得到中国科学院C类先导专项(XDC04040502)、国家自然科学基金创新研究群体(52321001)、重点(52130002)、面上项目(52371123)及国家重点研发计划(2022YFB3705203)资助。

相关成果已发表如下:

1. 疲劳损伤夹杂物类型修正模型:Scripta Materialia 206 (2022) 114232 (https://doi.org/10.1016/j.scriptamat.2021.114232)

2. 疲劳开裂临界夹杂物尺寸判据:Journal of Materials Science & Technology 154 (2023) 114–128 (https://doi.org/10.1016/j.jmst.2023.02.006)

3. 拉-拉疲劳强度突破:Journal of Materials Science & Technology 2025 online (https://doi.org/10.1016/j.jmst.2025.01.018)

4. 拉-压疲劳强度突破:Acta Materialia 289 (2025) 120888 (https://doi.org/10.1016/j.actamat.2025.120888)

图1. 夹杂物疲劳开裂判据

图2. 高强钢疲劳强度突破:(a)拉-拉疲劳强度;(b)拉-压疲劳强度

AI科普解读:高强钢疲劳强度突破:强韧性与夹杂物的“平衡术”

在机械工程领域,金属疲劳就像材料界的“慢性病”——零件在反复受力下逐渐产生裂纹,最终导致突然断裂。这种失效往往发生在材料看似完好的情况下,因此提高疲劳强度是保障工程安全的关键。近期中国科学家在轴承钢领域的突破性研究,为解决这个百年难题开辟了新思路。

一、破解“应力陷阱”之谜

金属材料中的夹杂物就像“微型应力放大器”。金属所张哲峰研究团队发现,同样尺寸下:

• Al₂O₃夹杂物(氧化铝)的应力集中效应比TiN(氮化钛)高30%

• 相当于在材料内部埋藏了不同“锐度”的微型刀片

这解释了为何要精准控制钢中的氮、氧元素含量:减少夹杂物生成相当于钝化材料内部的“隐形刀刃”。

二、建立“疲劳安全警戒线”

团队提出了疲劳开裂临界判据:

临界夹杂物尺寸 ∝ 断裂韧性2/抗拉强度

这意味着:

1. 提高材料韧性可容忍更大缺陷

2. 而提高强度时需更严格控制夹杂物尺寸

就像建筑抗震设计:既需要钢筋强度,又需要混凝土韧性,二者需精确平衡。

三、稀土改性的“界面革命”

通过添加稀土元素实现了三重突破:

1. 夹杂物瘦身:平均尺寸缩小约40%

2. 界面柔韧化:形成可变形界面层(类似橡胶垫片)

3. 应力缓冲:使局部应力集中降低约25%

这相当于给每个微小缺陷穿上了“缓冲防护服”。

四、疲劳性能飞跃

优化后的GCr15轴承钢:

• 拉-拉疲劳强度:1600MPa ≈ 160000米水深作用在一平方米面积上的压力

• 拉-压疲劳强度:1103MPa ≈ 珠峰底座承受的压力

较现有疲劳强度世界纪录分别提升4%和10%

这项突破不仅改写了高强钢的疲劳强度极限,更建立了“缺陷控制-界面设计-性能优化”的系统方法论,为高铁轴承、航空发动机等关键部件的自主研制提供了材料基础。未来,这种“材料基因编辑”技术有望推广到更多合金体系,推动中国高端装备制造进入“超长待机”时代。