高性能3D打印粉末研制:气雾化流场及粉末特性调控

第一作者:史玉童

通讯作者:王建强

阅读原文

研究背景

增材制造(3D打印)以快速、低能耗和高效率生产复杂几何形状零件等优势而备受关注。金属粉末作为增材制造的原料,其粒径分布、成分、表面形貌等特性对构件质量影响显著。气雾化作为制备金属粉末的关键技术,其粉末特性取决于复杂流场演变行为的理解与调控。基于气雾化流场的瞬时性和复杂性,将计算和和实验手段结合是预测粉末特性、优化制备工艺的有效途径。自2002年以来,大量的气雾化模拟工作通过利用计算流体力学(CFD)方法、Taylor类比破裂(TAB)模型、ETAB模型和经验模型、欧拉-拉格朗日双向耦合等方法对不同工艺条件下气雾化单相流场的物理行为进行理解,并发现了“开涡”流场到“闭涡”流场的过渡区间,证明了“闭涡”条件下粉末破碎将更加充分。但对近似实际情况的高度复杂的双相流场模拟预测研究以及对高压“闭涡”条件下的流场特性研究未见报道,对气-液双相流场的相互作用、液流破碎以及液滴在雾化区域内流动分布缺乏深入理解。

本文亮点

基于流体动力学k-ε和离散相模型理论,剖析了“闭涡”条件下的气液两相流场特征,发现马赫盘形态敏感于雾化压力,当形态由“S”形转变为“Z”形时二次回流区横截面积最大,液流破碎效果最充分,由此建立了雾化流场与粉末特性的内在关联性。并以非晶合金体系进行实验验证,制备的粉末特性与模拟结果高度契合。

图文解析

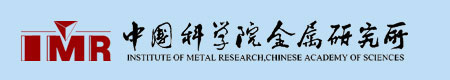

Fig. 1 CFD model of the high-pressure gas atomization nozzle at gas pressures ranging from 5 to 8 MPa in the closed-wake condition. The velocity magnitude increases with decreasing shades of darkness in the CFD figures. (a) The primary and the second recirculation zone at 5 MPa; (b) the primary and the enlarged second recirculation zone at 6 MPa; (c) the primary, the second and third recirculation zone at 7 MPa; (d) the primary, the second the enlarged third recirculation zone at 8 MPa.

图1 闭涡条件下,气体压力为5~8 MPa的高压气体雾化喷嘴CFD模型。在CFD图中,速度的大小随黑暗阴影的减少而增加。(a) 5 MPa下一、二次回流区;(b) 6 MPa下一次回流区和扩大后的二次回流区;(c) 7 MPa下一、二、三再回流区;(d)在8 MPa条件下,第一回流区、第二回流区和扩大后的第三回流区。

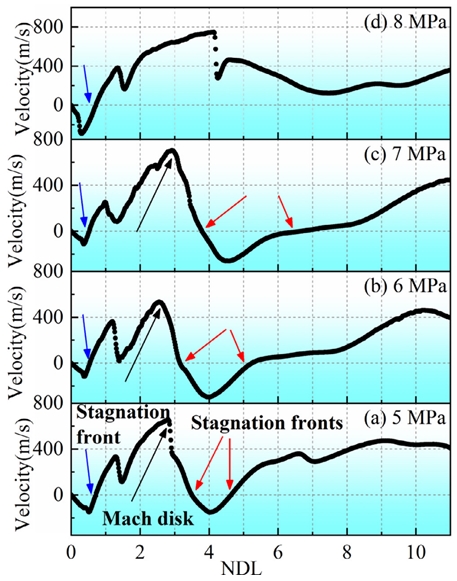

Fig. 2 The velocity profiles along the geometric centerline of the gas atomization nozzle at gas atomization pressures ranging from 5 to 8 MPa. The blue arrow points to the stagnation front in the primary recirculation zone, the black arrow points to the Mach disk, the red arrows point to the stagnation points in the second recirculation zone, and the green arrows point to the stagnation points in the third recirculation zone.

图2 气体雾化压力为5~8 MPa时,沿气体雾化喷嘴几何中心线的速度分布。蓝色箭头指向一次回流区的滞点,黑色箭头指向马赫盘,红色箭头指向第二回流区的滞点,绿色箭头指向第三回流区的滞点。

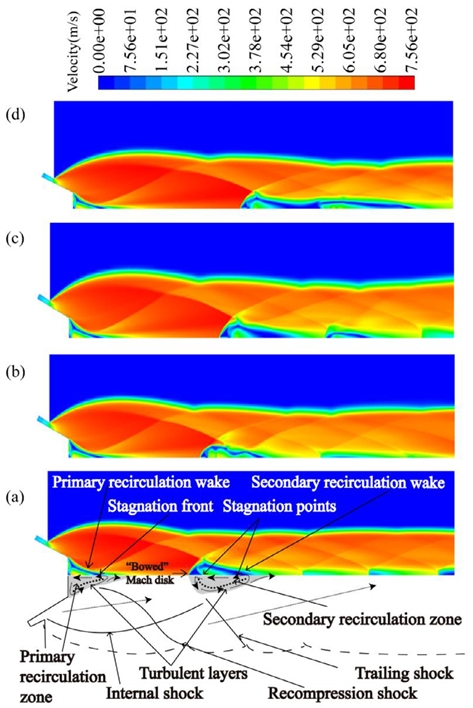

Fig.3 CFD model of the gas atomization nozzle at gas atomization pressures ranging from 5 to 8 MPa in the closed-wake condition with multiple phase flows (gas and melt). The velocity magnitude increases - shades of darkness decreases. (a) “S”-shaped Mach disk; (b) “Z”-shaped Mach disk; (c) “Z”-shaped Mach disk; (d) vortex off the central line.

图3 气体雾化喷嘴在具有气体和熔体两相流的闭涡条件下、雾化压力为5 ~ 8 MPa时的CFD模型。随着速度的增加,黑暗的阴影减少。(a) S形马赫盘;(b) Z形马赫盘;(c) Z形马赫盘;(d)漩涡离开中心线。

Fig. 4 The velocity profiles along the geometric centerline of the gas atomization nozzle respectively at gas atomization pressures ranging from 5 to 8 MPa with multiple phase flows (gas and melt). The blue arrow points to the stagnation front in the primary recirculation zone, the black arrow points to the mach disk, and the red arrows point to the stagnation points in the second recirculation zone.

图4 在气体雾化压力为5~8 MPa,具有气体和熔体两相流情况下,分别得到了喷嘴几何中心线上的速度分布。蓝色箭头指向一次回流区的滞点前沿,黑色箭头指向马赫盘,红色箭头指向二次回流区的滞点。

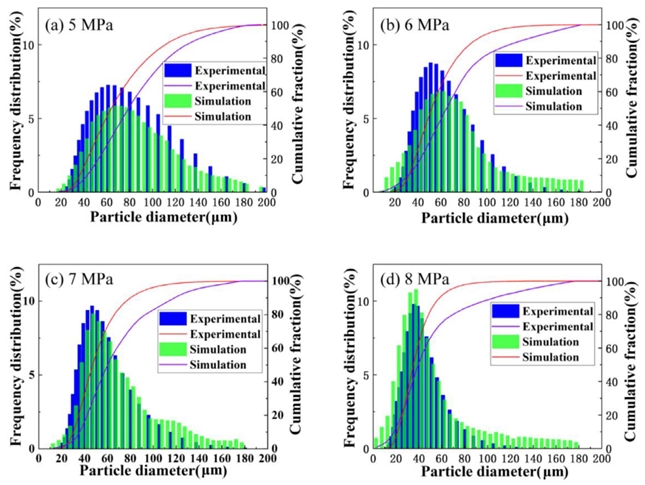

Fig. 5 The frequency density distribution obtained via the atomization simulation and actual gas atomization technology: (a) 5, (b) 6, (c) 7, (d) 8 MPa

图5 雾化模拟和实际气体雾化得到的粒径分布结果对比:(a) 5、(b) 6、(c) 7、(d) 8 Mpa

总结与展望

本研究通过数值模拟手段,剖析了“闭涡”条件下的气液两相流场特征,发现马赫盘形态敏感于雾化压力,当形态由“S”形转变为“Z”形时二次回流区横截面积最大,液流破碎效果最充分,建立了雾化流场与粉末特性的关联关系,制备的粉末特性与模拟结果高度契合。本研究将为增材制造专用金属粉末的高质量制备和批量稳定控制提供重要理论指导和依据。

2022年4月1日

文章来源:公众号材料科学技术