张哲峰

研究员、博士生导师,现为中国科学院金属研究所 材料疲劳与断裂实验室 主任,材料失效分析中心 主任[1-3] 。

中文名 张哲峰

国籍 中国

出生地 吉林省农安县

出生日期 1970年4月

职业 科研

毕业院校 中国科学院金属研究所

主要成就 提出统一断裂准则

低周疲劳开裂机理

FCC金属的强韧化

目录

1 简介

2 个人简历

3 研究成果

4 获奖情况

5 社会任职

6 代表论著

7 研究生培养

简介

1998年获中国科学院金属研究所博士学位。2000-2001年为日本产业技术综合研究所“科学振兴会(JSPS)”资助研究员,2001-2003年为德国莱布尼兹固体材料研究所洪堡学者,2003年1月至12月为德国斯图加特马普金属研究所访问学者。2004年回到中国科学院金属研究所工作。担任国际强度委员会(ICSMA)委员、国际金属机械疲劳委员会(ICMFM)委员、中国材料研究学会理事、中国材料研究学会疲劳分会秘书长/理事、中国材料研究学会青年委员会副主任/常务理事、J. Mater. Sci. Technol.期刊常务副主编[4]、《金属学报》中、英文版副主编[5-6]、Mater. Sci. Eng., A、Inter. J. Fatigue与《科学通报》刊物编委。获国家级人才计划、国家百千万人才工程 “有突出贡献中青年专家”、中国高被引学者等荣誉和奖励。

主要从事金属材料力学行为、强韧化机制、疲劳损伤与寿命预测、断裂机理与强度理论等方面研究工作。揭示了晶体学取向和层错能对面心立方金属低周疲劳位错组态演化规律;揭示了具有不同晶界铜双晶体的晶界疲劳开裂机理,提出了孪晶界面疲劳开裂的临界判据;揭示了面心立方金属与合金强韧化的层错能效应,提出降低层错能可同步提高拉伸强度与延伸率,同时也提高其疲劳强度。从宏观和微观两方面揭示了非晶合金材料拉伸与压缩剪切断裂的不对称性,归纳了各种非晶合金材料的一般性断裂规律,通过对不同材料断裂行为总结与力学分析,提出了一个新的统一拉伸断裂准则-椭圆准则,将四个经典断裂准则(最大正应力准则、屈特加准则、米塞斯准则和莫尔-库仑准则)有机地统一起来。研究结果在Acta Mater.、Phys. Rev. Lett.、Prog. Mater. Sci.、Nature Mater.、Nature Commun.等SCI刊物上发表论文360余篇[7],被SCI论文引用7800余次[7-8],单篇论文引用560余次[7],在国际学术会议上作邀请报告30余次,部分研究成果获“辽宁省自然科学二等奖”、辽宁省青年科技奖[2]。

个人简历

教育经历

09/1988 – 07/1992:西安交通大学材料科学与工程系,学士学位

09/1992 – 07/1995:西安交通大学材料科学与工程系,硕士学位

09/1995 – 06/1998:中国科学院金属研究所,博士学位

工作经历

07/1998 – 09/1999:中国科学院金属研究所,助理研究员

10/1999 – 12/2003:中国科学院金属研究所,副研究员

09/2000 – 09/2001:日本产业技术综合研究所,JSPS博士后

10/2001 – 01/2003:德国德累斯顿莱布尼兹固体材料研究所,洪堡学者

01/2003 – 12/2003:德国斯图加特马普金属研究所,访问学者

01/2004 – 至 今: 中国科学院金属研究所,研究员

01/2005 – 10/2018:中国科学院金属研究所材料疲劳与断裂研究部,副主任、主任

03/2006 – 至 今: 中国科学院金属研究所,博士生导师

04/2009 – 至 今: 中国科学院金属研究所失效分析中心,主任

07/2012 – 12/2018:中国科学院金属研究所,副所长[1]

11/2020 – 至 今:中国科学院金属研究所材料使役行为研究部,主任

研究成果

主要从事金属材料力学性能评价、强韧化机制、疲劳损伤与性能预测、断裂机理与强度理论、生物力学与仿生材料设计制备研究及工程构件失效分析工作。主要研究进展包括:

1、脆性材料断裂机制与强度理论:

◆ 非晶合金变形断裂机制:在100纳米尺度下首次观察到非晶合金拉伸颈缩与剪切断裂竞争机制,提出非晶合金塑性变形临界剪切台阶概念和稳定剪切机制,发现非晶合金缺口断裂强度不敏感性及缺口韧化效应。揭示了非晶合金拉伸-压缩断裂强度与断裂角度不对称性,提出了非晶合金剪切断裂正应力效应:即拉伸正应力促进剪切断裂,压缩正应力抑制剪切断裂。

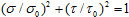

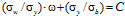

◆ 提出统一断裂准则:提出统一拉伸断裂准则—椭圆准则: ,通过断裂方式因子

,通过断裂方式因子 ,将材料力学教科书中过去400多年提出的四个经典强度理论(最大正应力准则、Tresca准则、von

,将材料力学教科书中过去400多年提出的四个经典强度理论(最大正应力准则、Tresca准则、von Mises准则、Mohr-Coulomb准则)统一起来,设计实验证实了统一断裂准则的准确性,建立了断裂方式因子

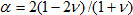

Mises准则、Mohr-Coulomb准则)统一起来,设计实验证实了统一断裂准则的准确性,建立了断裂方式因子 与非晶合金泊松比之间定量关系:

与非晶合金泊松比之间定量关系: ,定量预测了不同非晶合金强度与断裂方式。

,定量预测了不同非晶合金强度与断裂方式。

2、延性金属材料形变损伤机制:

◆ 面心立方金属形变与疲劳损伤规律:通过第一原理计算模拟各种面心立方金属中不稳定层错能 、内禀层错能

、内禀层错能 与不稳孪生能

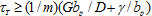

与不稳孪生能 之间的竞争关系,提出了孪生萌生的本征判据:

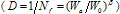

之间的竞争关系,提出了孪生萌生的本征判据: ;建立了面心立方金属晶粒尺寸D、晶体取向因子m和层错能

;建立了面心立方金属晶粒尺寸D、晶体取向因子m和层错能 与孪生萌生的临界判据:

与孪生萌生的临界判据: ;通过计算模拟预测了铜合金化后层错能的变化趋势,提出了面心立方金属位错组态缺陷演化统一因子,揭示了位错、层错、孪生之间竞争与转变的内在机制。

;通过计算模拟预测了铜合金化后层错能的变化趋势,提出了面心立方金属位错组态缺陷演化统一因子,揭示了位错、层错、孪生之间竞争与转变的内在机制。

◆ 晶界与孪晶界面疲劳损伤开裂规律:确定了疲劳裂纹萌生的难易顺序为:小角晶界、孪晶界、滑移带、大角晶界,提出界面对滑移位错塞积程度是影响其疲劳开裂与否的本质因素;建立了层错能、晶体取向差与孪晶界面疲劳开裂的定量判据,揭示了孪晶界面疲劳开裂与否的界面取向效应。

◆ 金属材料强度与塑性同步提高机制:通过总结内在因素(层错能、间隙原子等)与外部因素(温度、应变速率等)对面心立方金属强度与延伸率同步提高的共性规律,提出面心立方金属位错运动存在尺寸恒定的“临界独立运动空间”,并提出了最小形变单元尺寸和形变缺陷独立系数Din,解释了金属材料强度与塑性“天花板”效应,其中Din减小是实现强度与塑性同步提高的内在机制;该模型指导了铜合金、镍合金、TWIP钢、奥氏体不锈钢、高熵合金、镍钴基高温合金等多种面心立方金属强韧化设计与制备。

3、金属材料疲劳性能预测模型:

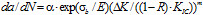

◆ 金属材料低周疲劳寿命预测模型:提出以滞回能为损伤参数的低周疲劳寿命预测模型 ,由于同时考虑了应力和应变作为损伤参数,该模型统一了Basquin(1910年)和Coffin-Manson(1954年)两个经典疲劳模型,建立了金属材料疲劳性能与其微观损伤机制之间的联系,为金属材料强韧化设计抗疲劳提供了新的理论依据;并通过温度和应变速率修正,该疲劳损伤能量模型进一步应用到高温/低周疲劳和热机械疲劳寿命预测。

,由于同时考虑了应力和应变作为损伤参数,该模型统一了Basquin(1910年)和Coffin-Manson(1954年)两个经典疲劳模型,建立了金属材料疲劳性能与其微观损伤机制之间的联系,为金属材料强韧化设计抗疲劳提供了新的理论依据;并通过温度和应变速率修正,该疲劳损伤能量模型进一步应用到高温/低周疲劳和热机械疲劳寿命预测。

◆ 疲劳强度与裂纹扩展寿命预测模型:建立了金属材料高周疲劳强度 与拉伸强度

与拉伸强度 关系:

关系: ;建立了以静态性能(屈服强度

;建立了以静态性能(屈服强度 、拉伸强度

、拉伸强度 和弹性模量E等)预测其疲劳强度

和弹性模量E等)预测其疲劳强度 的Y-T-F模型:

的Y-T-F模型: ;建立了以静态性能(拉伸强度

;建立了以静态性能(拉伸强度 、断裂韧性

、断裂韧性 和弹性模量E)预测其疲劳裂纹扩展速率模型:

和弹性模量E)预测其疲劳裂纹扩展速率模型: 。上述疲劳性能预测模型在铜合金、铝合金、钛合金及多种钢铁材料体系中得到广泛验证。

。上述疲劳性能预测模型在铜合金、铝合金、钛合金及多种钢铁材料体系中得到广泛验证。

◆ 疲劳开裂临界缺陷模型与疲劳强度优化:针对AISI 4340、M300、M400马氏体时效钢和GCr15轴承钢等多种高强钢,结合大量疲劳实验数据与断裂力学理论分析,建立了基于拉伸强度、断裂韧性和夹杂物尺寸关系的疲劳开裂临界缺陷定量预测模型: ;通过添加稀土元素控制夹杂物类型和尺寸,结合疲劳开裂临界缺陷模型调整GCr15轴承钢的微观组织控制其强度-韧性匹配关系,使GCr15轴承钢在107周次对称拉-压疲劳强度超过1 GPa,打破所有材料疲劳强度的世界记录!

;通过添加稀土元素控制夹杂物类型和尺寸,结合疲劳开裂临界缺陷模型调整GCr15轴承钢的微观组织控制其强度-韧性匹配关系,使GCr15轴承钢在107周次对称拉-压疲劳强度超过1 GPa,打破所有材料疲劳强度的世界记录!

上述研究成果在SCI刊物上发表论文550余篇,被SCI刊物论文引用16000余次,2014-2020年连续7年入选Elsevier材料科学领域中国高被引学者榜单,申请授权专利60余项,在国内外学术会议上作邀请报告60余次,部分研究成果获2004年“辽宁省自然科学二等奖”、2009年辽宁省十大青年科技奖。

2009-2021年带领失效分析团队为全国27个省/直辖市300余家企业开展工程构件失效分析案例600余项,其中疲劳断裂失效案例480余项,涉及经济损失十亿元以上,包括航空航天、轨道交通、军民舰船、石油化工、机械制造等领域;为解决构件疲劳失效问题,带领材料疲劳与断裂研究团队发展系列原创疲劳理论,结合经典疲劳理论及行业评价标准,针对高速列车关键构件材料,为中车长春轨道客车有限公司开发了“高速列车关键构件疲劳寿命预测软件系统”。

承担项目

1.国家自然科学基金重点项目,资助号:52130002,金属结构材料疲劳性能预测软件研发,2022-01至2026-12,项目负责人”

2.中国科学院中—土国际合作项目,调控纳米相与晶粒尺寸优化高强变形铝合金服役性能研究,2022-01至2024-12,项目负责人

3.中国科学院王宽诚率先人才计划项目“卢嘉锡国际团队”,项目号:GJTD-2020-09,纳米材料强韧化及抗疲劳设计与制备,2021-01至2023-12,项目负责人

4.科技部变革性技术关键科学问题重点专项:新型生物组装自愈合牙修复材料制备与性能研究,2021-01至2025-12,课题负责人

5.中国科学院先导专项C项目,资助号:XDC04040502,高端轴承可靠性制备-轴承材料疲劳损伤与性能优化,2020-01至2022-12,课题负责人

6.国家自然科学汽车联合基金项目,资助号:U1664253,表面强化与组织强韧化提高汽车钢板弹簧疲劳寿命研究,2017-01至2020-12,项目负责人

7.中国科学院先导专项B类项目,资助号:XDB22020002,高速列车关键构件可靠性研究,2016-09至2021-12,项目负责人

8.中国科学院-日本学术振兴会合作研究项目,资助号:GJHZ1774,低层错能金属材料拉伸及疲劳性能优化机制研究,2015-04至2018-03,项目负责人

9.国家自然科学基金面上项目,资助号:51471170,面心立方晶体强度与塑性变形机制的尺寸效应,2015-01至2018-12,项目负责人

10.国家自然科学基金重点项目,资助号:51331007,高强度金属材料形变与破坏机理,2014-01至2018-12,项目负责人

11.中国科学院创新交叉团队项目,高性能金属结构材料,2013-01至2015-12,项目负责人

12.国家自然科学基金面上项目,资助号:51171194,面心立方金属孪晶界面疲劳损伤机制研究,2012-01至2015-12,项目负责人

13.MOST国家重点基础研究发展计划(973)项目,资助号:2010CB631006,三维集成互连材料服役特征与多场效应,2009-09至2014-08,课题负责人

14.国家自然科学基金重大项目,资助号:50890170,金属材料强韧化多尺度结构设计与制备,2009-01至2012-12,项目负责人

15.国家自然科学基金面上项目,资助号:50871117,非晶合金材料剪切变形稳定性与塑性研究,2009-01至2011-12,项目负责人

16.国家杰出青年科学基金项目,资助号:50625103,金属材料疲劳与断裂,2007-01至2010-12,项目负责人

17.国家自然科学基金面上项目,资助号:50571104,金属材料孪晶界面疲劳损伤机理,2006-01至2008-08,项目负责人

18.中国科学院人才项目,非晶与超细晶的疲劳与断裂,2005-01至2008-05,项目负责人

19.国家自然科学基金青年科学基金项目,资助号:50401019,非晶合金的变形与断裂机制,2005-01至2007-12,项目负责人

20.教育部全国优秀博士学位论文作者专项资金:金属材料界面疲劳损伤机制,2001-01至2005-12,项目负责人。

获奖情况

08/1998:获中国科学院首届“刘永龄奖金”

10/1998:获中国科学院“院长奖学金优秀奖”

06/2000:获 “全国优秀博士学位论文奖”;

12/2004:获辽宁省“自然科学二等奖”(第二获奖人)

01/2005:获中国科学院人才计划择优支持

10/2006:获国家杰出青年科学基金资助

12/2007:入选辽宁省“百千万人才计划”— 百人层次人选

12/2008:获金属研究所首届基础研究“创新奖”

10/2009:获辽宁省青年科技奖“十大英才”称号

10/2010:获沈阳材料科学国家(联合)实验室成立十周年“创新成果奖”

12/2010:获沈阳市优秀科技工作者称号

10/2011:中国科学院“优秀研究生指导教师”奖

02/2013:获国务院政府特殊津贴

04/2014:入选科技部“中青年创新领军人才计划”

10/2014:获中国科学院“优秀研究生指导教师”奖

09/2015:九三学社辽宁省十大杰出中青年科技人才

09/2015:获中国科学院“优秀研究生指导教师”奖

11/2015:获国家百千万人才工程 “有突出贡献中青年专家”荣誉称号

12/2016:入选中组部国家高层次人才特殊支持计划

09/2017:获中国科学院“朱李月华优秀教师”奖

12/2018:入选辽宁省“兴辽计划”创新团队

09/2021:获金属学报特殊贡献奖

01/2021:入选中国科学院王宽诚率先人才计划“卢嘉锡国际团队”项目

社会任职

01/2006 – 12/2008:中国材料研究学会青年委员会理事

06/2006 – 至 今:中国材料研究学会疲劳分会副理事长、秘书长

01/2008 – 至 今:任中国材料研究学会理事

01/2009 – 08/2011:中国材料研究学会青年委员会副秘书长、常务理事

01/2009 – 至 今:任《金属学报》编委

09/2009 – 09/2018:国际材料强度委员会(ICSMA)委员

01/2011 – 至 今:Int. J. Fatigue刊物编委

09/2011 – 12/2014:中国材料研究学会青年委员会 副主任。

05/2012 – 至 今:Mater. Sci. Eng., A刊物编委

06/2012 – 至 今:Adv. Eng. Mater. 刊物编委

01/2013 – 至 今:J. Mater. Sci. Tech.刊物执行副主编;

01/2013 – 至 今:金属学报中、英文版副主编

01/2018 – 至 今:金属学会理事

代表论著

◆ 疲劳损伤微观机制

1.Zhang, Z. F., and Wang, Z. G., Effect of grain boundaries on the cyclic deformation behavior of copper bicrystals and columnar crystals, Acta Mater., 46 (1998) 5063-5072.

2.Zhang, Z. F., Wang, Z. G., and Sun, Z. M., Evolution and microstructural characterization of deformation bands in fatigued copper single crystal, Acta Mater., 49 (2001) 2875-2886.

3.Zhang, Z. F., and Wang, Z. G., Dependence of intergranular fatigue cracking on the interactions of persistent slip bands with grain boundaries, Acta Mater., 51 (2003) 347-364.

4.Zhang, Z. F., and Wang, Z. G., Grain boundary effects on cyclic deformation and fatigue damage, Prog. Mater. Sci., 53 (2008) 1025-1099.

5.Li, P., Li, S. X., Wang, Z. G., and Zhang, Z. F., Formation mechanisms of cyclic saturation dislocation patterns in [0 0 1], [0 1 1] and [111] copper single crystals, Acta Mater., 58 (2010) 3281-3294.

6.Li, P., Li, S. X., Wang, Z. G., and Zhang, Z. F., Fundamental factors on formation mechanism of dislocation arrangements in cyclically deformed fcc single crystals, Prog. Mater. Sci., 56 (2011) 328-377.

7.Zhang, Z. J., Zhang, P., Li, L. L., and Zhang, Z. F., Fatigue cracking at twin boundaries: Effects of stacking fault energy and crystallographic orientation, Acta Mater., 60 (2012) 3113-3127.>

8.Li, L. L., Zhang, Z. J., Zhang, P., Wang, Z. G., and Zhang, Z. F., Controllable fatigue cracking mechanisms of copper bicrystals with a coherent twin boundary. Nature Communications, 5 (2014) 3635.

9.Li, P., Li, S. X., Wang, Z. G., and Zhang, Z. F., Basic criterion for the formation of self-organized dislocation patterns in fatigued FCC metals, Science China Materials, 58 (2015) 921-928.

10.Li, P., Li, S. X., Wang. Z. G., and Zhang, Z. F., Unified factor controlling the dislocation evolution of fatigued face-centered cubic crystals. Acta Mater., 129 (2017) 98-111.

◆ 疲劳性能预测与优化

1.Pang, J. C., Li, S. X., Wang, Z. G., and Zhang, Z. F., Relationship between tensile and fatigue strengths of metallic materials, Mater. Sci. Eng., A564 (2013) 331-341.

2.Li, R. H., Zhang, Z. J., Zhang, P., and Zhang, Z. F., Improved fatigue properties of ultrafine-grained copper under cyclic torsion loadings, Acta Mater., 61 (2013) 5857-5868.

3.An, X. H., Wu, S. D., Wang, Z. G., and Zhang, Z. F., Enhanced cyclic deformation responses of nanocrystalline Cu and Cu-Al alloys. Acta Mater., 74 (2014) 200-214.

4.Liu, R., Zhang, Z. J., Zhang, P., and Zhang, Z. F., Extremely low-cycle fatigue behaviors of Cu and Cu-Al alloys: Damage mechanisms and life prediction. Acta Mater., 83 (2015) 341-356.

5.Shao, C. W., Zhang, P., Liu, R., Zhang, Z. J., Pang, J. C., and Zhang, Z. F., Low-cycle and extremely-low-cycle fatigue behaviors of high-Mn austenitic TRIP/TWIP alloys: Property evaluation, damage mechanisms and life prediction. Acta Mater., 103 (2016) 781-795.

6.Shao, C. W., Zhang, P., Liu, R., Zhang, Z. J., Pang, J. C., Duan, Q. Q., and Zhang, Z. F., A remarkable improvement of low-cycle fatigue resistance of high-Mn austenitic TWIP alloys with similar mechanical property: Importance of slip mode. Acta Mater., 118 (2016) 196-212.

7.Liu, R., Tian, Y. Z., Zhang, Z. J., Zhang, P., An, X. H., Zhang, Z. F., Exploring the fatigue strength improvement of Cu-Al alloys. Acta Mater., 144 (2018) 613-625.

8.Wang, B., Zhang, P., Liu, R., Duan, Q. Q., Zhang, Z. J., Li, X. W., Zhang, Z. F., An optimization criterion for fatigue strength of metallic materials. Mater. Sci. Eng., A736 (2018) 105-110.

9.Liu, R., Zhang, P., Zhang, Z. J., Wang, B., Zhang, Z. F., A practical model for efficient anti-fatigue design and selection of metallic materials: I. Model building and fatigue strength prediction, J. Mater. Sci. Technol., 70 (2021) 233-249.

10.Li, H. F., Zhang, P., Wang, B., Zhang, Z. F., Predictive fatigue crack growth law of high-strength steels. J. Mater. Sci. Technol., 100 (2022) 46-50.

◆ 断裂机制与强度理论

1.Zhang, Z. F., Eckert, J., and Schultz, L., Difference in compressive and tensile fracture mechanisms of Zr59Cu20Al10Ni8Ti3 bulk metallic glass, Acta Mater., 51 (2003) 1167-1179.

2.Zhang, Z. F., He, G., Eckert, J., and Schultz, L., Fracture mechanisms in bulk metallic glassy materials, Phys. Rev. Lett., 91 (2003) 045505/1-4.

3.Zhang, Z. F., and Eckert, J., Unified tensile fracture criterion, Phys. Rev. Lett., 94 (2005) 094301/01-04.

4.Guo, H., Yan, P. F., Wang, Y. B., Tan, J., Zhang, Z. F., Sui, M. L., and Ma, E., Tensile plasticity and necking of metallic glass, Nature Mater., 6 (2007) 735-739.

5.Wu, F. F., Zhang, Z. F., and Mao, S. X., Size-dependent shear fracture and global tensile plasticity of metallic glasses, Acta Mater., 57 (2009) 257-266.

6.Qu, R. T., Eckert, J., and Zhang, Z. F., Tensile fracture criterion of metallic glass, J. Appl. Phys., 109 (2011) 083544.

7.Zhang, P., Li, S. X., and Zhang, Z. F., General relationship between strength and hardness, Mater. Sci. Eng., A529 (2011) 62-73.

8.Qu, R. T., and Zhang, Z. F., A universal fracture criterion for high-strength materials, Scientific Reports, 3 (2013) 1117.

9.Liu, Z. Q., Wang, W. H., Jiang, M. Q., and Zhang, Z. F., Intrinsic factor controlling the deformation and ductile-to-brittle transition of metallic glasses. Philos. Mag. Lett., 94 (2014) 658-668.

10.Qu, R. T., Zhang, Z. F., Failure surfaces of high-strength materials predicted by a universal failure criterion. Int. J. Fract., 211 (2018) 237-252.

◆ 变形与强韧化机制

1.Han, W. Z., Zhang, Z. F., Wu, S. D., Li, S. X., Combined effects of crystallographic orientation, stacking fault energy and grain size on deformation twinning in FCC crystals, Philos. Mag., 88 (2008) 3011-3029.

2.Han, W. Z., Cheng, G. M., Li, S. X., Wu, S. D., and Zhang, Z. F., Deformation induced micro-twins and stacking faults in aluminum single crystal, Phys. Rev. Lett., 101 (2008) 115505.

3.Qu, S., An, X. H., Yang, H. J., Huang, C. X., Yang, G., Zang, Q. S., Wang, Z. G., Wu, S. D., and Zhang, Z. F., Microstructure evolution and mechanical properties of Cu-Al alloys subjected to equal channel angular pressing, Acta Mater., 57 (2009) 1586-1601.

4.An, X. H., Wu, S. D., Wang, Z. G., and Zhang, Z. F., Enhanced cyclic deformation responses of nanocrystalline Cu and Cu-Al alloys. Acta Mater., 74 (2014) 200-214.

5.Zhang, Z. J., Zhang, P., and Zhang, Z. F., Cyclic softening behavior of ultra-fine grained Cu and Cu-Zn alloys. Acta Mater., 121 (2016) 331-342.

6.Tian, Y. Z., Zhao, L. J., Park, N., Liu, R., Zhang, P., Zhang, Z. J., Shibata, A., Zhang, Z. F., and Tsuji, N. Revealing the deformation mechanisms of Cu-Al alloys with high strength and good ductility. Acta Mater., 110 (2016) 61-72.

7.Shao, C. W., Zhang, P., Zhang, Z. J., Liu, R., and Zhang, Z. F., Improvement of low-cycle fatigue resistance in TWIP steel by regulating the grain size and distribution. Acta Mater., 134 (2017) 128-142.

8.Shao, C. W., Zhang, P., Zhang, Z. J., Zhu, Y. K., Zhang, Z. F., Simultaneous improvement of strength and plasticity: Additional work-hardening from gradient microstructure. Acta Mater., 145 (2018) 413-628.

9.Hou, J. P., Li, R., Wang, Q., Yu, H. Y., Zhang, Z. J., Chen, Q. Y., Ma, H., Wu, X. M., Li, X. W., Zhang, Z. F., Three principles for preparing Al wire with high strength and high electrical conductivity. J. Mater. Sci. Technol., 35 (2019) 742-751.

10. Ren, C. X., Wang, Q., Hou, J. P., Zhang, Z. J., Zhang, Z. F., Langdon, T. G., The nature of the maximum microhardness and thickness of the gradient layer in surface-strengthened Cu-Al alloys, Acta Mater., 215 (2021) 117073.

◆ 生物力学与仿生材料

1.Liu, Z. Q., Zhu, Y. K., Jiao, D., Weng, Z. Y., Zhang, Z. F., and Ritchie, R. O. Enhanced protective role in materials with gradient structural orientations – lessons from nature, Acta Biomater., 44 (2016) 31-40.

2.Liu, Z. Q., Meyers, M. A., Zhang, Z. F., Ritchie, R. O. Functional gradients and heterogeneities in biological materials: Design principles, functions and bioinspired applications, Prog. Mater. Sci., 88 (2017) 467-498.

3.Liu, Z. Q., Weng, Z. Y., Zhai, Z.-F., Huang, N., Zhang, Z. J., Tan, J. Jiang, C. B., Jiao, D., Tan, G. Q., Zhang, J., Jiang, X., Zhang, Z. F., Ritchie, R. O., Hydration-induced nano- to micro-scale self-recovery of the tooth enamel of the giant panda. Acta Biomater., 81 (2018) 267-277.

4.Liu, Z. Q., Zhang, Z. F., and Ritchie, R. O. On the Materials Science of Nature’s Arms Race. Adv. Mater., 30 (2018) 1075220.

5.Liu, Z.Q., Zhang, Z.F., Ritchie, R.O., Structural orientation and anisotropy in biological materials: Functional designs and mechanics. Adv. Funct. Mater., 30 (2020) 1908121.

6.Liu, Z.Q., Zhang, Y.Y., Zhang, M.Y., Tan, G.Q., Zhu, Y.K., Zhang, Z.F., Ritchie, R.O., Adaptive structural reorientation: Developing extraordinary mechanical properties by constrained flexibility in natural materials. Acta Biomater., 86 (2019) 96-108.

7.Tan, G.Q., Zhang, J., Zheng, L., Jiao, D., Liu, Z.Q., Zhang, Z.F., Ritchie, R.O., Nature-inspired nacre-like composites combining human tooth-matching elasticity and hardness with exceptional damage-tolerance. Adv. Mater., 31 (2019) 1904603.

8.Liu, Z.Q., Zhang, Z.F., Ritchie, R.O., Interfacial toughening effect of suture structures, Acta Biomater., 102 (2020) 75-82.

9.Zhang, M. Y., Yu, Q., Liu, Z. Q., Zhang, J., Tan, G. Q., Jiao, D., Zhu, W. J., Li, S. J. Zhang, Z. F., Yang. R., Ritchie, R. O., 3D printed Mg-NiTi interpenetrating-phase composites with high strength, damping capacity, and energy absorption efficiency, Sci. Adv., 6 (2020) eaba5581.

10.Wang, F. H., Du, Y. B., Jiao, D., Zhang, J., Zhang, Y., Liu, Z. Q., Zhang, Z. F., Wood-Inspired Cement with High Strength and Multifunctionality. Adv. Sci., 8 (2020) 2000096.

研究生培养

2008-2021年培养毕业研究生中60余人次荣获中国科学院“优秀博士学位论文奖”、“院长奖学金”、 “朱李月华奖学金”和 “宝钢奖学金”、 “国家奖学金”、金属研究所 “师昌绪奖学金”、“葛庭燧奖研金”、国家自然科学基金委“优秀青年基金项目”、德国“洪堡奖学金”和日本“学术振兴会”奖研金等多种荣誉。本人三次荣获中国科学院“优秀研究生指导教师”奖(2011、2014、2015)。2007-2011年为金属研究所研究生主讲“材料疲劳与断裂”课程,2012-2018年主讲“材料力学性质”课程,本人2017年荣获中国科学院“朱李月华优秀教师奖”。培养的研究生主要荣誉如下:

德国洪堡奖学金

李鹏(2014年)、安祥海(2016年)、屈瑞涛(2017年)、李琳琳 (2018年)

日本JSPS奖学金

田艳中(2012年)

中国科学院优秀博士学位论文奖

李 鹏(2011年)、张青科(2014年)、李琳琳(2015年)

中国科学院院长奖学金

韩卫忠(2009)、李 鹏(2010)、邹鹤飞(2011)、张青科(2013年)、李琳琳(2014年)、邵琛玮(2017年)、孙士杰(2020年)

中国科学院宝钢奖学金

伍复发(2008)、刘 睿(2018年)

中国科学院朱李月华优秀奖学金

张振军(2013年)

金属研究所葛庭燧奖研金

李琳琳(2014年)、邵琛玮(2017年)

国家奖学金

董福元(2012年)、李琳琳(2013年)、杨浩坤(2015年)、王斌(2015年)、李克强(2016年)、邵琛玮(2016年)、谈国旗(2020年)、张明阳(2021年)

中国科学技术大学郭永怀奖学金

任川兮(2021年)

中国科学技术大学光华奖学金

任川兮(2017年)、任川兮(2020年)、谈国旗(2021年)

中国科学院优秀毕业生

屈瑞涛(2012年)、李琳琳(2014年)、焦大(2016年)

中国科学院大学生奖学金

任川兮(2016年)

金属研究所师昌绪奖学金

一等奖:

伍复发(2008年)、韩卫忠(2009年)、邹李 鹏(2010年)、邹鹤飞(2011年)、张青科(2013年)、李琳琳(2014年)、邵琛玮(2017年)

二等奖:

安祥海(2009年)、张青科(2010年)、田艳中(2012年)、张振军(2013年)、刘 睿(2018年)、杨成林(2018年)、孙士杰(2020年)、任川兮(2021年)

三等奖:

范吉堂(2008年)、安祥海(2012年)、华旭(2014年)、侯嘉鹏(2016年)、焦大(2016年)、杨浩坤(2017年)、翁兆勇(2017年)、王晓地(2018年)、吴少杰(2021年)