等原子比的NiTi合金因具有较好的形状记忆效应或超弹性、优异的耐磨耐蚀性能,在航空航天、电子通讯、生物医疗和核能发电等领域有着广阔的应用前景。然而,NiTi合金较差的加工性能极大制约了其在上述领域的广泛应用,亟需发展新的制备加工方法以突破当前应用的瓶颈。电子束熔化增材制造技术的出现为NiTi形状记忆合金的广泛应用开启了一扇光明之窗。该技术融合了计算机辅助设计、材料加工与成型技术,通过软件与数控系统将专用材料按照挤压、烧结、熔融、光固化、喷射等方式逐层堆积,从而实现部件的整体构筑。相比选区激光熔化技术,电子束熔化通常在高真空环境中制备,可以有效防止O、N和其它杂质元素的引入;同时,电子束熔化也要对基板和粉末进行预热,大大降低了内部缺陷和残余热应力,可显著提高合金的力学性能和耐蚀性。

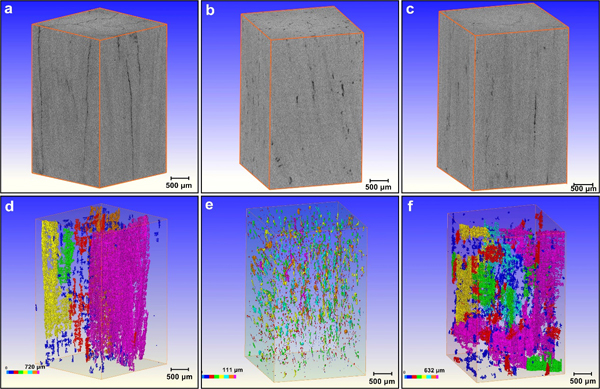

电子束熔化增材制造合金的耐蚀性能与制备参数密切相关。其中,焦距补偿(FO)和速度函数(SF)对电子束增材制造NiTi合金的微观组织、相变行为及耐蚀性能等方面影响最为显著。基于此,重点实验室科研人员近期开展了制备参数对电子束熔化NiTi形状记忆合金腐蚀行为的影响研究。研究发现,制备参数的变化导致了不同的缺陷类型和缺陷数量,从而影响了NiTi合金的耐蚀性。具有大量裂纹的NiTi合金表现出最低的耐蚀性,而当NiTi合金中均匀分布一些细小孔洞时表现出与锻造NiTi合金相当的耐蚀性。电化学结果表明,优化参数制备的NiTi合金具有较低的载流子密度,其钝化膜展现出较好的保护能力。相关研究发表在Nature出版集团旗下的npj Materials Degradation上(Study on the corrosion behavior of NiTi shape memory alloys fabricated by electron beam melting, npj Materials Degradation, 6, 2022, 1-8)。

图 不同电子束熔化参数制备NiTi合金的三维重建形貌及缺陷分布

(核电材料的多相流损伤与防护研究组 供稿)