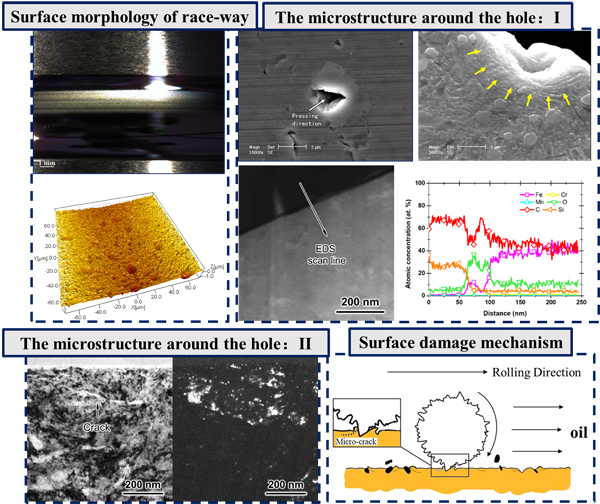

混合陶瓷球轴承因具有启动扭矩低、自润滑、密度低、耐腐蚀等优点,受到高精密机床的青睐,作为主轴承逐渐获得广泛应用。由于陶瓷滚动体与传统的钢质滚动体的力学性能和服役性能存在较大差异,混合陶瓷球轴承会出现与传统全钢轴承不同的服役损伤行为。在中国科学院战略性先导专项(No. XDC04030400)支持下,本研究采用轴承台架实验机,模拟高精密机床主轴承服役工况,测试和比较了三种混合陶瓷球轴承,并利用白光干涉仪、扫描电镜和透射电镜对不同服役测试时间下的轴承表面损伤特征形貌和近表层微观组织演变进行了系统表征。研究结果表明,服役测试后混合陶瓷球轴承沟道内形成~2 mm宽的接触损伤带,损伤带内存在大量尺度小于10 μm、深度小于1 μm的微小点坑,即形成了密集微点坑损伤,严重损伤区域的点坑面积比率超过50%。通过对于点坑形貌、底部残留物质、对应陶瓷球损伤形貌的表征分析,阐明了以陶瓷球剥落颗粒压入为主的沟道微点坑损伤机制。相关的研究成果以Characteristics and Mechanism of Surface Damage of Hybrid Ceramic Ball Bearings for High-Precision Machine Tool为题发表于Engineering Failure Analysis 142 (2022): 106784.