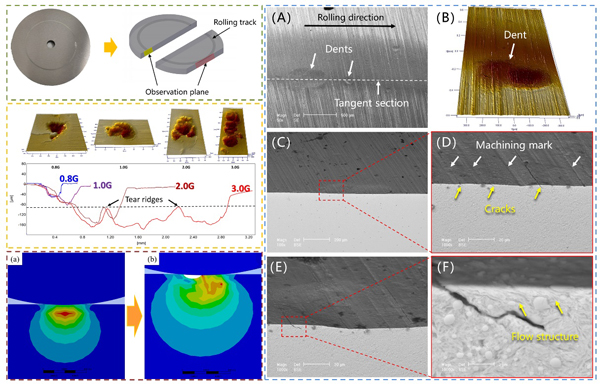

盾构机是一种隧道掘进的专用工程机械,在轨道交通、燃气、供排水等地下管廊的建设中有着不可替代的作用,是国家城镇化发展不可或缺的利器。盾构机主轴承是保证盾构机工作性能和使用寿命的关键核心部件。滚动接触疲劳是主轴承失效的主要形式,裂纹萌生于工作表层或亚表层,二者相互竞争。探究轴承的失效机制对于优化加工工艺,提高轴承疲劳寿命有着重要意义。本研究利用推力盘式滚动接触疲劳试验机模拟了盾构机主轴承的重载服役环境,并对样品的损伤形貌进行了系统的表征,发现为表面起源的失效,裂纹起源于表面大凹痕与机加磨痕沟谷的结合处。凹痕提供较强的塑性变形,磨痕沟谷提供较高的应力集中,二者耦合作用诱导表面裂纹的萌生。当裂纹生长至临界尺寸,在油压效应作用下迅速扩展形成初始的疲劳剥落坑。剥落坑沿着滚动方向的两侧产生极高的峰值应力,裂纹进一步扩展使得损伤加剧而失效,最终的剥落深度可达亚表层最大剪切应力位置。与普遍的亚表层起源失效机制不同,在重载条件下,亚表层最大剪切应力深度的剥落可以由表面裂纹引发,因此,对于轴承表面机加质量的控制依然尤为重要。相关研究结果以为Re-recognition of deep spalling damage mechanism of rolling contact fatigue under heavy load题发表于Fatigue & Fracture of Engineering Material & Structure (2023): DOI: 10.1111/ffe.13974。