研究背景:

增材制造技术(Additive Manufacturing, AM)具有对于复杂形状零部件自由化设计和短时快速一体化成形等优点,可极大缩短产品研发和市场化的周期,近年来在航空航天、交通运输、生物医用等领域受到了广泛关注,并逐渐向工业化应用方向迈进。然而,由于AM成形合金部件在制备过程中的传热、传质行为受到诸多工艺参数的强烈影响,材料中往往呈现出与部件位置相关的组织结构和缺陷分布不均匀性以及力学性能各向异性的特点;特别是经过拓扑优化设计的AM薄壁部件,因具有非常复杂的几何形状,其薄壁方向的尺寸通常无法满足现有标准规定的力学性能测试件的要求,致使采用传统标准样件来表征和认证AM成形部件的力学性能,特别是疲劳可靠性的方法将不再适用。如何正确评价AM成形合金及其部件在服役环境下的真实力学性能并认证其可靠性已成为增材制造技术全面工业化必将面临的关键问题之一。

1.当前面临的挑战及研究进展

本世纪初,为了解决核电部件长期服役可靠性评价面临的材料取样尺寸受限问题,来自日本和德国等多个机构和大学的研究者试图建立小微样件测试标准,并进行了大量的实验和理论尝试。近年来,以美国材料试验协会标准委员会(ASTM)为首的一些国际机构和研究团体,正逐渐将小微样件测试方法及相关技术应用到AM成形合金部件的力学性能评价与认证上。相对于成熟的ASTM测试标准,小微样件测试标准的制定尚面临诸多挑战,包括测试方法与装置、工装夹具的设计与开发,低周疲劳测试中应变测量、反馈控制与防屈曲技术,以及小微样件获得力学性能数据与标准样件数据间的关系,小微样件力学性能尺寸效应的影响因素、内在规律以及门槛值等,诸如此类技术难题及科学问题都亟待得到进一步的解决。

中国科学院金属研究所沈阳材料科学国家研究中心张广平团队自2004年以来,在小微材料与样件的力学行为(特别是疲劳性能)开展了长期的应用基础研究工作,材料体系涵盖了从模型材料(铜、镍等)到若干工程合金(包括304和316奥氏体不锈钢、CA6NM与403马氏体不锈钢、双相钢、TC11和TC4钛合金以及AM成形IN718合金等),先后在小微样件的疲劳性能测试方法与技术、小微材料疲劳失效微观机制及可靠性评价等方面取得了一系列重要研究结果。

2.未来的研究路线及潜在价值

最近,该团队与西门子(中国)有限公司材料与制造认证研究部陈国锋团队合作,针对增材制造成形金属部件认证的实际问题,在其综述文章中首次针对传统方法制备的厚度从几十微米至毫米级别范围内的典型纯金属及工程合金小微样件的室温拉伸及疲劳性能尺寸效应的国内外研究结果进行了全面、系统总结与分析,揭示了材料疲劳性能尺寸效应的基本规律(如图1),阐明了小微材料疲劳尺寸效应的微观机理,获得了材料疲劳性能随尺度变化的临界尺度。

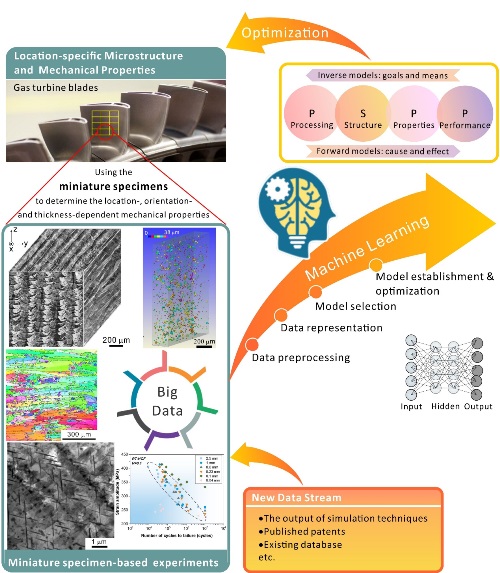

在此基础上,该团队进一步研究了AM部件中普遍存在的与位置相关的缺陷与组织结构分布不均匀性以及力学性能各向异性的特点,总结了国内外已有的AM成形材料力学性能及基于小微样件的研究进展和测试技术,提出了目前AM成形部件疲劳性能评价和认证关键问题与所面临的新挑战;基于所获得的材料疲劳性能尺寸效应的基本规律及疲劳性能随尺度变化的临界尺度,结合日益成熟的大数据技术和机器学习方法,提出了一种基于小微样件疲劳数据驱动的AM成形部件,特别是复杂形状薄壁部件评价与认证的新思路和新策略(如图2)。他们认为,可以借助小微样件的微观结构表征与力学性能测试来获得部件的高通量基础数据,结合计算模拟以及对高通量数据的机器学习,建立AM成形部件的成形工艺-组织结构-力学性能-服役性能(process-structure-properties-performance,PSPP)之间的内在关系,从而实现AM成形部件认证的目的。

上述基于小微样件疲劳性能数据驱动的材料与部件认证方法的探索与最终制定,一方面,有望推动现行金属增材制造领域的研发和工业化应用进程;另一方面,可反向指导增材制造工艺的改进、部件的设计及性能的优化。同时,对于若干关键工程领域中金属结构件长期服役可靠性的数字化在线评估与快速认证的实现具有重要的科学意义。

图1传统方法制备的纯金属与合金室温疲劳性能尺寸效应及其内在机制示意图:区域Ⅰ,低周和高周疲劳强度主要受控于材料晶粒尺寸d; 区域Ⅱ,低周和高周疲劳强度主要受控于t/d;区域Ⅲ,低周和高周疲劳强度主要受控于试样厚度t

图2 面向增材制造金属部件的小微样件疲劳数据驱动认证路线图