钛合金因其高的比强度、优异的疲劳抗力、耐高温性和耐腐蚀性,以及与碳纤维复合材料良好的相容性等优点,而成为广泛用于航空航天结构部件的关键材料。作为增材制造 (Additive Manufacturing, AM) 技术之一的激光金属沉积 (Laser metal deposition, LMD) 方法,其不仅可以近净成形复杂形状的零部件,还可局部修复损坏的部件。尽管如此,与传统铸造和锻造形成的等轴组织及双态组织不同的是,因LMD成形过程中激光束在极短作用时间内注入高热量,导致材料局部具有很高的热梯度和快的冷却凝固速度,从而合金形成沿沉积方向外延生长的含有针状马氏体组织的柱状晶。热处理后合金中这一独特的微观组织如何影响LMD成形钛合金力学性能有待深入研究。

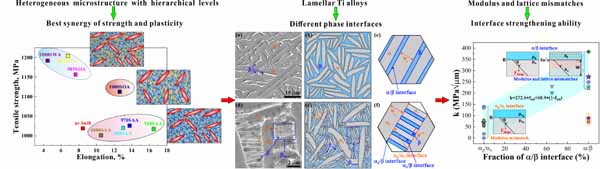

最近,课题组博士生王芳等人采用不同工艺条件对LMD成形TA19钛合金进行了热处理,获得了具有不同微观组织类型和特征尺度的合金试样,研究了其室温拉伸性能。研究发现,通过不同温度下的固溶+时效处理可以调制出具有多级多尺度的双片层组织(粗片层初生ap相+细片层次生as相+针状a′马氏体相和残余b相)。不同尺寸和含量的相可以控制合金的强度、塑性和断裂抗力。由此,获得了使LMD成形TA19合金具有良好强塑性匹配的热处理条件。在此基础上,提出了一种基于层状αp、αs或a′马氏体相各自强度的Hall-Petch混合模型,预测了具有多级多尺度双片层组织TA19钛合金的屈服强度。

关于片层组织钛合金屈服强度与微观组织间的关系,除了考虑上述不同相的尺寸和含量对合金屈服强度的贡献外,不同种类相界面(如α/β和ap/as相界面)也起着重要的强化作用。为此,通过相界面的模量失配和晶格失配关系,从理论上计算了层状组织钛合金中不同相界面的界面强化能力(即Hall-Petch关系中的系数k),发现了a/β相界面的强化能力高于αp/αs相界面,片层组织钛合金界面强化能力随α/β相界面分数变化而变形的普适规律。上述研究为通过调控相种类、尺度及界面特性来提高片层组织钛合金的强度及塑性变形能力提供了新的研究思路和理论预测模型。

上述研究结果发表分别在Mater. Sci. Eng. A [782 (2020) 139284]和Adv. Eng. Mater. [2021, 2101570]上。